General Electric tiết kiệm 12 tỷ USD. Motorola giảm 94% lỗi sản xuất. Samsung từ khủng hoảng vươn lên dẫn đầu toàn cầu. Điểm chung của họ là gì? Họ đều đã áp dụng Six Sigma vũ khí quản lý chất lượng mà hơn 50% doanh nghiệp trong Fortune 500 đang sử dụng để bỏ xa đối thủ. Bài viết này từ CEO360 sẽ giải thích lý thuyết, mà sẽ là lộ trình thực chiến để các nhà lãnh đạo áp dụng Six Sigma và tạo ra lợi thế cạnh tranh sắc bén ngay trong năm 2026.

Six Sigma là gì?

Six Sigma là phương pháp quản lý chất lượng dựa trên dữ liệu và thống kê, nhằm giảm thiểu sai lệch trong quy trình sản xuất hoặc dịch vụ. Được Motorola phát triển năm 1986 bởi kỹ sư Bill Smith, Six Sigma nhanh chóng trở thành chuẩn mực toàn cầu sau khi General Electric áp dụng thành công dưới thời CEO Jack Welch vào giữa thập niên 1990.

Tên gọi “Six Sigma” xuất phát từ ký hiệu thống kê σ (sigma), đại diện cho độ lệch chuẩn. Mục tiêu của phương pháp này là đạt mức chất lượng 6 sigma tức chỉ có 3.4 lỗi trên 1 triệu cơ hội. Con số này tương đương với độ chính xác 99.99966%, một tiêu chuẩn gần như hoàn hảo trong sản xuất và dịch vụ.

Ý nghĩa của “Sigma” trong thống kê

Trong thống kê, sigma đo lường mức độ biến động của quy trình so với giá trị trung bình. Quy trình có sigma càng cao nghĩa là độ ổn định càng lớn, tỷ lệ lỗi càng thấp:

| Mức Sigma | DPMO (Lỗi/1triệu) | Tỉ lệ chính xác | Ví dụ thực tế |

| 1 Sigma | 691,462 | 30.9% | 2 chuyến bay rơi mỗi ngày tại sân bay lớn |

| 2 Sigma | 66,807 | 93.3% | 50,000 ca phẫu thuật sai mỗi tuần tại Mỹ |

| 3 Sigma | 6,210 | 99.38% | 1 giờ mất điện mỗi 2 tháng |

| 4 Sigma | 4,3 | 99.99966% | 1 bức thư thất lạc trong 4 tháng |

Hầu hết doanh nghiệp Việt Nam hiện chỉ đạt mức 3-4 Sigma, dẫn đến chi phí sửa lỗi và mất uy tín đáng kể. Việc áp dụng 6 Sigma trong quản lý chất lượng là giải pháp để cải thiện hiệu quả.

Mục tiêu cốt lõi: 3.4 lỗi trên 1 triệu cơ hội

Mục tiêu 3.4 DPMO không chỉ là con số lý thuyết mà là kim chỉ nam để doanh nghiệp xây dựng quy trình gần như không có lỗi. Điều này đặc biệt quan trọng trong các ngành như:

- Sản xuất điện tử: Một linh kiện lỗi có thể làm hỏng cả sản phẩm

- Y tế: Sai sót có thể gây nguy hiểm tính mạng

- Tài chính: Lỗi giao dịch ảnh hưởng đến hàng triệu khách hàng

- Logistics: Giao nhầm hàng, trễ hẹn làm mất khách

6 sigma trong quản lý chất lượng hoạt động như thế nào?

Nguyên lý DMAIC (Define – Measure – Analyze – Improve – Control)

Trái tim của Six Sigma là quy trình DMAIC một chu trình 5 bước giúp doanh nghiệp xác định, đo lường, phân tích, cải tiến và kiểm soát chất lượng:

Define (Xác định): Xác định vấn đề cần giải quyết, mục tiêu dự án và yêu cầu của khách hàng. Ví dụ: “Giảm tỷ lệ sản phẩm lỗi từ 5% xuống 0.5% trong 6 tháng”.

Measure (Đo lường): Thu thập dữ liệu hiện tại về quy trình. Đo lường các chỉ số như thời gian chu kỳ, tỷ lệ lỗi, chi phí. Giai đoạn này cần công cụ như biểu đồ Pareto, sơ đồ quy trình.

Analyze (Phân tích): Sử dụng thống kê để tìm nguyên nhân gốc rễ của vấn đề. Công cụ phổ biến: sơ đồ xương cá (Fishbone), phân tích hồi quy, kiểm định giả thuyết.

Improve (Cải tiến): Đề xuất và thử nghiệm các giải pháp. Có thể là thay đổi quy trình, đào tạo nhân viên, nâng cấp thiết bị. Giai đoạn này thường áp dụng phương pháp DOE (Design of Experiments).

Control (Kiểm soát): Thiết lập hệ thống giám sát để duy trì kết quả cải tiến. Sử dụng biểu đồ kiểm soát, SOP (Standard Operating Procedure), đào tạo định kỳ.

Vai trò của dữ liệu và thống kê

Six Sigma khác biệt với các phương pháp quản lý truyền thống ở chỗ mọi quyết định đều dựa trên dữ liệu thực tế, không phải cảm tính hay kinh nghiệm chủ quan. Các công cụ thống kê được sử dụng bao gồm:

- Kiểm định giả thuyết: Xác định nguyên nhân có thực sự ảnh hưởng đến kết quả

- Phân tích phương sai: So sánh nhiều nhóm dữ liệu

- Hồi quy tuyến tính: Dự đoán mối quan hệ giữa các biến

- Biểu đồ kiểm soát: Theo dõi quy trình theo thời gian

Theo nghiên cứu của American Society for Quality, các dự án Six Sigma có sử dụng phân tích thống kê đạt tỷ lệ thành công cao hơn 73% so với các dự án chỉ dựa vào kinh nghiệm.

Hệ thống Belt (Yellow, Green, Black, Master Black Belt)

Six Sigma xây dựng hệ thống phân cấp chuyên môn theo “đai” (Belt), tương tự võ thuật:

| Cấp độ | Vai trò | Trách nhiệm | Thời gian đào tạo |

| Yellow Belt | Thành viên dự án | Hỗ trợ thu thập dữ liệu, thực hiện cải tiến nhỏ | 2-3 ngày |

| Green Belt | Lãnh đạo dự án bán thời gian | Dẫn dắt dự án cải tiến trong phòng ban | 2-4 tuần |

| Black Belt | Chuyên gia toàn thời gian | Quản lý nhiều dự án phức tạp, đào tạo Green Belt | 4-6 tuần |

| Master Black Belt | Cố vấn chiến lược | Thiết kế chương trình Six Sigma toàn công ty | 6-12 tháng |

Một doanh nghiệp 500 nhân viên thường cần ít nhất 1 Black Belt, 5-10 Green Belt và 20-30% nhân viên được đào tạo Yellow Belt để triển khai hiệu quả.

Lean Six Sigma là gì và khác gì với Six Sigma truyền thống?

Lean Six Sigma là gì

Lean Six Sigma là sự kết hợp giữa Lean Manufacturing (sản xuất tinh gọn) và Six Sigma, tạo ra phương pháp mạnh mẽ hơn để vừa giảm lãng phí, vừa nâng cao chất lượng. Nếu Six Sigma tập trung vào giảm biến động và lỗi, thì Lean hướng đến loại bỏ lãng phí và tăng tốc độ.

Lean Six Sigma đặc biệt hiệu quả trong môi trường sản xuất và dịch vụ có nhiều bước quy trình, nơi cả tốc độ và chất lượng đều quan trọng. Phương pháp này được Toyota, Amazon, Nike áp dụng rộng rãi.

Bảng so sánh Six Sigma với Lean Six Sigma

| Tiêu chí | Six Sigma | Lean Six Sigma |

| Mục tiêu chính | Giảm lỗi, tăng chất lượng | Giảm lỗi, loại bỏ lãng phí, tăng tốc độ |

| Công cụ cốt lõi | DMAIC, thống kê, kiểm soát biến động | DMAIC + 5S, Kaizen, Value Stream Mapping |

| Trọng tâm | Độ chính xác, ổn định quy trình | Hiệu suất, thời gian chu kỳ, giá trị khách hàng |

| Phù hợp với | Sản xuất chính xác cao, y tế, tài chính | Sản xuất hàng loạt, logistics, dịch vụ |

| Thời gian triển khai | 3-6 tháng/dự án | 2-4 tháng/dự án |

Khi nào nên áp dụng Lean Six Sigma?

Doanh nghiệp nên chọn Lean Six Sigma khi:

- Có nhiều lãng phí: Hàng tồn kho cao, thời gian chờ đợi lâu, di chuyển không cần thiết.

- Khách hàng yêu cầu cả chất lượng và tốc độ: Ví dụ ngành thương mại điện tử, giao hàng nhanh

- Quy trình phức tạp, nhiều bước: Sản xuất lắp ráp, chuỗi cung ứng đa cấp

- Cạnh tranh về giá: Cần giảm chi phí mà vẫn giữ chất lượng

Ngược lại, nếu doanh nghiệp chỉ gặp vấn đề về chất lượng (lỗi cao, khách hàng phản hồi tiêu cực) mà quy trình đã khá nhanh, Six Sigma truyền thống là lựa chọn phù hợp hơn.

Lợi ích của Six Sigma đối với doanh nghiệp Việt Nam

Giảm chi phí vận hành

Theo nghiên cứu của iSixSigma, doanh nghiệp áp dụng Six Sigma có thể tiết kiệm 15-25% chi phí vận hành trong năm đầu tiên. Các khoản tiết kiệm đến từ:

- Giảm sản phẩm lỗi: Ít phải sản xuất lại, bồi thường khách hàng

- Tối ưu nguyên vật liệu: Giảm lãng phí trong sản xuất

- Giảm thời gian chết: Máy móc hoạt động ổn định hơn

- Tăng năng suất nhân viên: Quy trình rõ ràng, ít sai sót

Ví dụ: Một nhà máy may mặc áp dụng Six Sigma đã giảm tỷ lệ sản phẩm lỗi từ 8% xuống 1.2% sau 9 tháng, tiết kiệm 2.3 tỷ đồng/năm chi phí sản xuất lại và xử lý khiếu nại.

Nâng cao sự hài lòng của khách hàng

Six Sigma tập trung vào sự thông hiểu tường tận các yêu cầu của khách hàng nên có được tính định hướng khách hàng rất cao. Sản phẩm không những không mắc lỗi mà còn đáp ứng được kỳ vọng của người sách hàng ngày nay không chỉ đòi hỏi sản phẩm tốt mà còn muốn trải nghiệm nhất quán. Six Sigma giúp doanh nghiệp giao hàng đúng hẹn, chất lượng ổn định và phản hồi nhanh.

Nghiên cứu của Bain & Company cho thấy doanh nghiệp tăng điểm hài lòng khách hàng lên 5% có thể tăng lợi nhuận 25-95%. Six Sigma là công cụ hữu hiệu để đạt được điều này.

Xây dựng văn hóa cải tiến liên tục

Lợi ích lâu dài nhất của Six Sigma không phải là con số tiết kiệm mà là thay đổi tư duy của toàn bộ tổ chức. Nhân viên được đào tạo để:

- Tư duy dựa trên dữ liệu: Không đưa ra quyết định theo cảm tính

- Chủ động tìm vấn đề: Thay vì chờ lãnh đạo chỉ đạo

- Hợp tác liên phòng ban: Dự án Six Sigma thường yêu cầu nhiều bộ phận phối hợp

Văn hóa này giúp doanh nghiệp Việt Nam cạnh tranh tốt hơn trong bối cảnh hội nhập quốc tế, khi khách hàng và đối tác nước ngoài ngày càng khắt khe về chất lượng.

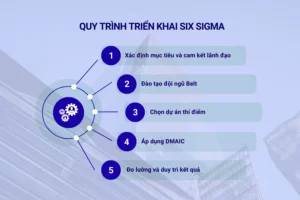

Quy trình triển khai Six Sigma trong doanh nghiệp

Bước 1: Xác định mục tiêu và cam kết lãnh đạo

Thành công của Six Sigma phụ thuộc 70% vào cam kết từ lãnh đạo cấp cao. Ban giám đốc cần:

- Tuyên bố rõ ràng mục tiêu (ví dụ: “Giảm 50% khiếu nại khách hàng trong 12 tháng”)

- Phân bổ ngân sách cho đào tạo và dự án

- Tham gia trực tiếp vào các cuộc họp đánh giá dự án

- Gắn KPI của quản lý với kết quả Six Sigma

- Nếu lãnh đạo chỉ coi Six Sigma là “dự án của bộ phận chất lượng”, khả năng thất bại rất cao.

Bước 2: Đào tạo đội ngũ Belt

Doanh nghiệp cần xây dựng đội ngũ chuyên gia nội bộ:

- Chọn người: Ưu tiên nhân viên có tư duy phân tích, kỹ năng lãnh đạo, được đồng nghiệp tôn trọng

- Đào tạo: Gửi đi học chứng chỉ Green Belt hoặc Black Belt (chi phí 20-50 triệu đồng/người)

- Thực hành: Mỗi Belt phải hoàn thành ít nhất 1 dự án thực tế để được cấp chứng chỉ

Một số tổ chức đào tạo Six Sigma uy tín tại Việt Nam: ASQ (American Society for Quality), IASSC (International Association for Six Sigma Certification), các trung tâm đào tạo liên kết với đại học.

Bước 3: Chọn dự án thí điểm

Dự án đầu tiên nên đáp ứng tiêu chí SMART:

- Specific (Cụ thể): “Giảm thời gian xử lý đơn hàng” thay vì “Cải thiện dịch vụ”

- Measurable (Đo lường được): Có số liệu baseline rõ ràng

- Achievable (Khả thi): Hoàn thành trong 3-6 tháng

- Relevant (Liên quan): Ảnh hưởng trực tiếp đến KPI công ty

- Time-bound (Có thời hạn): Deadline cụ thể

Ví dụ dự án thí điểm tốt: “Giảm thời gian xử lý khiếu nại khách hàng từ 48 giờ xuống 24 giờ trong Q2/2026”.

Bước 4: Áp dụng DMAIC

Thực hiện 5 bước DMAIC như đã trình bày ở phần trước. Lưu ý:

- Giai đoạn Measure: Đảm bảo dữ liệu chính xác, không bị thiên lệch

- Giai đoạn Analyze: Tập trung vào nguyên nhân gốc rễ, không chỉ triệu chứng

- Giai đoạn Improve: Thử nghiệm giải pháp ở quy mô nhỏ trước khi triển khai rộng

- Giai đoạn Control: Thiết lập cảnh báo tự động khi quy trình lệch khỏi mục tiêu

Bước 5: Đo lường và duy trì kết quả

Sau khi dự án kết thúc, cần:

- Báo cáo kết quả: Trình bày trước ban lãnh đạo, chia sẻ bài học kinh nghiệm

- Chuẩn hóa quy trình: Cập nhật SOP, đào tạo toàn bộ nhân viên liên quan

- Giám sát định kỳ: Kiểm tra hàng tháng để đảm bảo không thoái lui

- Nhân rộng: Áp dụng phương pháp tương tự cho các quy trình khác

Theo Council for Six Sigma Certification, 60% doanh nghiệp gặp khó khăn ở giai đoạn duy trì kết quả. Giải pháp là tích hợp Six Sigma vào hệ thống quản lý hàng ngày, không để nó trở thành “dự án một lần”.

Ví dụ thực tế về doanh nghiệp áp dụng Six Sigma thành công

Ví dụ thực tế về General Electric: Biến Six Sigma thành văn hóa, tiết kiệm 12 tỷ USD

Bối cảnh: Vào cuối những năm 1980 và đầu 1990, General Electric dù là một tập đoàn khổng lồ nhưng CEO Jack Welch nhận thấy công ty đang bỏ lỡ nhiều tiềm năng do các quy trình hoạt động còn nhiều thiếu sót. Ông tìm kiếm một phương pháp có thể tạo ra sự thay đổi toàn diện.

Hành đồng: Năm 1995, Jack Welch khởi xướng một chiến dịch áp dụng Six Sigma trên toàn tập đoàn. Đây không chỉ là một dự án cải tiến chất lượng đơn thuần mà là một cuộc cách mạng văn hóa:

- General Electric yêu cầu tất cả nhân viên phải tham gia các khóa đào tạo về Six Sigma. Hàng nghìn chuyên gia “Đai Đen” (Black Belts) và “Đai Xanh” (Green Belts) đã được đào tạo để dẫn dắt các dự án cải tiến.

- Jack Welch liên kết trực tiếp việc thăng tiến và thưởng của các nhà quản lý với kết quả của các dự án Six Sigma. Điều này tạo ra một động lực mạnh mẽ từ cấp cao nhất xuống.

Kết quả: Trong vòng 5 năm (1995-2000), General Electric đã tiết kiệm được 12 tỷ USD nhờ Six Sigma. Phương pháp này không chỉ giúp giảm chi phí mà còn tăng năng suất, nâng cao sự hài lòng của khách hàng và trở thành một phần cốt lõi trong DNA của tập đoàn. Thành công của GE đã đưa Six Sigma trở nên nổi tiếng toàn cầu.

Những thách thức khi triển khai Six Sigma và cách khắc phục

Thiếu cam kết từ lãnh đạo: Nếu lãnh đạo chỉ coi Six Sigma là “dự án của bộ phận chất lượng”, khả năng thất bại rất cao. Giải pháp là gắn KPI của lãnh đạo với kết quả Six Sigma và tham gia trực tiếp vào các cuộc họp đánh giá.

Nhân viên kháng cự thay đổi: Nhiều nhân viên lo ngại Six Sigma sẽ tăng khối lượng công việc hoặc đe dọa vị trí của họ. Giải pháp là truyền thông rõ ràng về lợi ích, đào tạo kỹ lưỡng và ghi nhận thành tích của những người tham gia.

Chi phí đào tạo và thời gian triển khai: Đào tạo Belt tốn kém (20-50 triệu đồng/người) và dự án thường kéo dài 3-6 tháng. Giải pháp là bắt đầu với dự án pilot nhỏ, đo lường ROI rõ ràng để thuyết phục ban lãnh đạo đầu tư tiếp.

Các câu hỏi thường gặp về Six Sigma

1. Six Sigma có phù hợp với doanh nghiệp vừa và nhỏ?

Có. Mặc dù Six Sigma được biết đến qua các tập đoàn lớn, nhưng các doanh nghiệp vừa và nhỏ hoàn toàn có thể áp dụng bằng cách bắt đầu với dự án nhỏ, tập trung vào vấn đề cấp bách nhất.

2. Cần bao lâu để thấy kết quả từ Six Sigma?

Thông thường, dự án Six Sigma đầu tiên mất 3-6 tháng. Kết quả có thể thấy ngay sau khi hoàn thành giai đoạn Improve, nhưng lợi ích lâu dài đến từ giai đoạn Control.

3. Chi phí đào tạo Six Sigma là bao nhiêu?

Chi phí đào tạo Green Belt khoảng 20-30 triệu đồng, Black Belt 40-50 triệu đồng. Tuy nhiên, khoản tiết kiệm từ dự án thường gấp 5-10 lần chi phí đào tạo.

4. Khi nào nên áp dụng Lean Six Sigma?

Để hiểu sâu hơn Lean Six Sigma là gì, cần biết rằng phương pháp này hiệu quả nhất khi doanh nghiệp đối mặt với lãng phí về thời gian, nguyên liệu và cần tăng tốc quy trình. Các ngành như thương mại điện tử hay dịch vụ giao hàng nhanh tại Việt Nam sẽ hưởng lợi lớn từ việc áp dụng Lean Six Sigma.

5. Công cụ nào cần thiết để triển khai Six Sigma?

Các công cụ cơ bản bao gồm: biểu đồ Pareto, sơ đồ xương cá, biểu đồ kiểm soát, phần mềm thống kê (Minitab, Excel), và hệ thống quản lý dự án.

Kết luận

Six Sigma không chỉ là một phương pháp quản lý chất lượng mà còn là triết lý kinh doanh giúp doanh nghiệp Việt Nam nâng cao năng lực cạnh tranh trong bối cảnh hội nhập quốc tế. Với mục tiêu 3.4 lỗi trên 1 triệu cơ hội, Six Sigma đòi hỏi sự cam kết từ lãnh đạo, đầu tư vào đào tạo và kiên trì trong triển khai.

Lean Six Sigma sự kết hợp giữa Six Sigma và Lean Manufacturing mang lại giải pháp toàn diện hơn, vừa giảm lỗi vừa loại bỏ lãng phí. Các doanh nghiệp như General Electric đã chứng minh rằng Six Sigma có thể mang lại kết quả đột phá: tiết kiệm hàng tỷ USD, tăng lợi nhuận và nâng cao sự hài lòng của khách hàng.

Năm 2026, khi thị trường ngày càng khắt khe về chất lượng, 6 sigma trong quản lý chất lượng không còn là lựa chọn mà là yêu cầu bắt buộc. Doanh nghiệp nào nắm bắt và triển khai hiệu quả Six Sigma sẽ có lợi thế vượt trội trong cuộc đua dài hạn.

Hãy bắt đầu hành trình chuyển đổi của doanh nghiệp với Six Sigma ngay hôm nay từ một dự án thí điểm nhỏ, đến văn hóa cải tiến liên tục, và cuối cùng là thành công bền vững.