Doanh nghiệp đang liên tục “chữa cháy” các sự cố về sản phẩm lỗi thay vì ngăn chặn chúng từ gốc rễ? Đó là dấu hiệu cho thấy hệ thống đang thiếu một quy trình kiểm soát chất lượng bài bản. Đây không phải câu chuyện hiếm gặp khi quy trình kiểm soát chất lượng chưa được chuẩn hóa. Một sản phẩm lỗi không chỉ là một con số trong báo cáo, nó là một lời hứa bị phá vỡ với khách hàng. Giữa thị trường cạnh tranh khốc liệt, làm thế nào để mọi sản phẩm xuất xưởng đều là một đại sứ thương hiệu đáng tin cậy? Bài viết này CEO360 sẽ không chỉ định nghĩa lại khái niệm, mà còn cung cấp một lộ trình các bước thực chiến giúp biến việc kiểm soát chất lượng thành lợi thế cạnh tranh sắc bén, đảm bảo sự hài lòng của khách hàng và tối ưu hóa lợi nhuận.

Quy trình kiểm soát chất lượng là gì?

Định nghĩa đơn giản: “Người gác đền” cho chất lượng sản phẩm

Quy trình kiểm soát chất lượng (Quality Control Process) là hệ thống các hoạt động có kế hoạch và có hệ thống nhằm đảm bảo sản phẩm hoặc dịch vụ đáp ứng các tiêu chuẩn chất lượng đã được xác định trước. Theo định nghĩa của Tổ chức Tiêu chuẩn hóa Quốc tế (ISO) theo hệ thống tiêu chuẩn ISO 9000, kiểm soát chất lượng là hoạt động tập trung vào việc đáp ứng yêu cầu chất lượng thông qua giám sát, đo lường và điều chỉnh quá trình.

Trong thực tế sản xuất kinh doanh, quy trình này đóng vai trò như “người gác cổng” cuối cùng trước khi sản phẩm đến tay khách hàng. Nó không chỉ phát hiện lỗi mà còn ngăn chặn lỗi lan rộng, giảm thiểu chi phí sản xuất lại và bảo vệ uy tín thương hiệu.

Tầm quan trọng không thể chối cãi của việc kiểm soát chất lượng

Việc bỏ qua hoặc xem nhẹ một quy trình kiểm soát chất lượng cũng giống như xây một tòa nhà cao tầng mà không có nền móng vững chắc. Hậu quả có thể không thấy ngay, nhưng chắc chắn sẽ rất tốn kém. Đầu tư vào một quy trình kiểm soát chất lượng bài bản mang lại những lợi ích chiến lược:

- Giảm chi phí và lãng phí: Phát hiện sớm các sản phẩm lỗi giúp giảm chi phí sửa chữa, làm lại, và loại bỏ lãng phí nguyên vật liệu, nhân công.

- Tăng sự hài lòng và lòng trung thành của khách hàng: Khách hàng nhận được sản phẩm đúng như kỳ vọng sẽ tin tưởng và tiếp tục quay lại. Đây là nền tảng của kinh doanh bền vững.

- Bảo vệ và nâng cao uy tín thương hiệu: Một vụ khủng hoảng truyền thông vì sản phẩm lỗi có thể phá hủy danh tiếng xây dựng trong nhiều năm. QC chính là tấm khiên bảo vệ thương hiệu.

- Cải thiện hiệu quả hoạt động: Dữ liệu từ QC giúp xác định các “điểm nghẽn” trong sản xuất, từ đó cải tiến quy trình và nâng cao năng suất tổng thể.

- Đáp ứng các tiêu chuẩn và quy định: Trong nhiều ngành, việc tuân thủ các tiêu chuẩn chất lượng (như ISO 9001, VietGAP) là điều kiện bắt buộc để tham gia thị trường.

Phân biệt QC (Quality Control) và QA (Quality Assurance):

Nhiều doanh nghiệp thường nhầm lẫn giữa hai khái niệm này. Để hiểu rõ hơn, hãy xem bảng so sánh sau:

| Tiêu chí | QC (Kiểm soát chất lượng) | QA (Đảm bảo chất lượng) |

| Mục đích | Phát hiện và loại bỏ lỗi sản phẩm | Ngăn ngừa lỗi từ giai đoạn thiết kế quy trình |

| Thời điểm | Trong và sau sản xuất | Trước và trong suốt quá trình sản xuất |

| Phương pháp | Kiểm tra, đo lường, thử nghiệm | Xây dựng quy trình, đào tạo, audit |

| Trách nhiệm | Bộ phận QC/Kiểm định | Toàn bộ tổ chức |

| Kết quả | Sản phẩm đạt chuẩn | Hệ thống sản xuất đạt chuẩn |

QA thiết lập “luật chơi” để tạo ra sản phẩm tốt, còn quy trình kiểm soát chất lượng (QC) là “trọng tài” để đảm bảo mọi người đều tuân thủ luật chơi đó. Cả hai đều cần thiết và bổ trợ cho nhau.

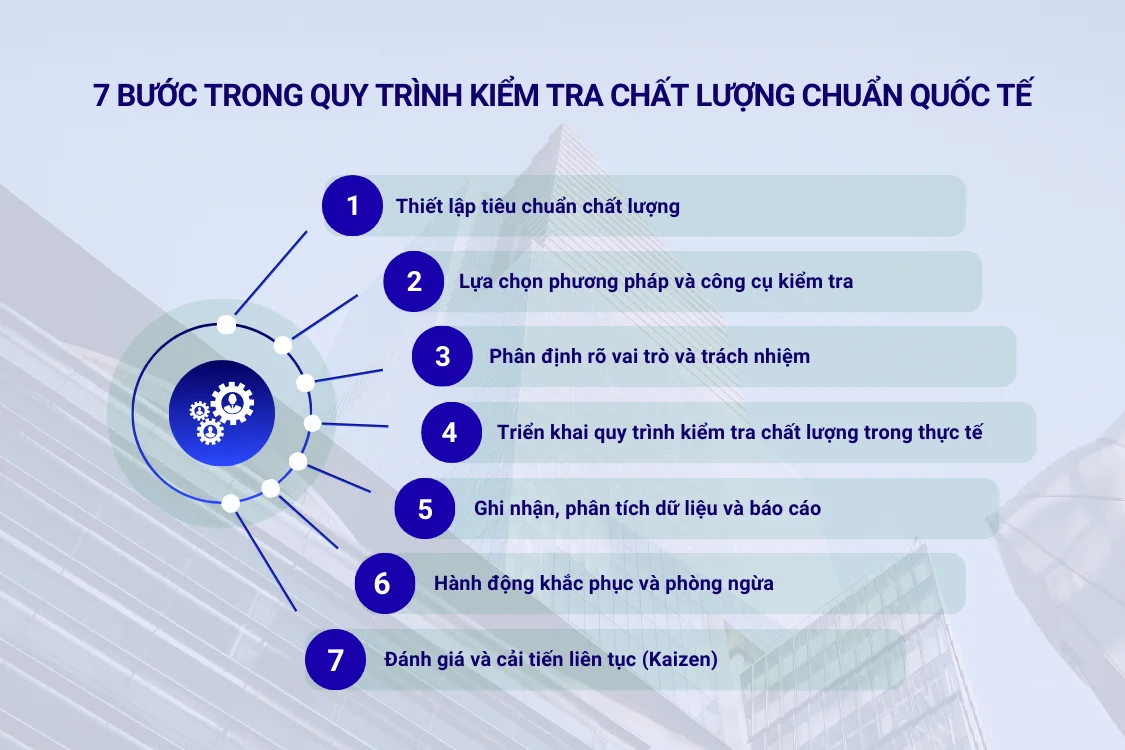

7 bước trong quy trình kiểm tra chất lượng chuẩn quốc tế

Dưới đây là quy trình kiểm soát chất lượng 7 bước được áp dụng rộng rãi tại các doanh nghiệp sản xuất hàng đầu thế giới, đã được điều chỉnh phù hợp với điều kiện doanh nghiệp Việt Nam.

Bước 1: Thiết lập tiêu chuẩn chất lượng – Đặt ra “luật chơi”

Mọi hành trình đều cần một đích đến rõ ràng. Trong quản lý chất lượng cũng vậy, điểm khởi đầu chính là định nghĩa “thế nào là một sản phẩm đạt chuẩn?”. Nếu không có tiêu chuẩn, việc kiểm tra sẽ trở nên cảm tính và vô nghĩa.

- Xác định các thuộc tính quan trọng: Kích thước, trọng lượng, màu sắc, độ bền, thành phần hóa học, chức năng hoạt động…

- Tham khảo tiêu chuẩn ngành: Dựa vào các tiêu chuẩn quốc gia (TCVN) hoặc quốc tế (ISO, ASTM) để có một nền tảng khách quan.

- Lắng nghe khách hàng: Phản hồi, khiếu nại của khách hàng là nguồn thông tin vô giá để biết họ thực sự quan tâm đến yếu tố nào.

- Cụ thể hóa bằng con số: Thay vì nói “sơn phải bền”, hãy định nghĩa “lớp sơn phải chịu được 5.000 lần chà xát bằng dụng cụ X mà không bong tróc”.

Khi “luật chơi” đã được thiết lập một cách chi tiết và có thể đo lường, câu hỏi tiếp theo là: “Chúng ta sẽ dùng công cụ và phương pháp nào để kiểm tra?”. Điều này dẫn chúng ta đến bước thứ hai, lựa chọn “vũ khí” phù hợp cho cuộc chiến bảo vệ chất lượng.

Bước 2: Lựa chọn phương pháp và công cụ kiểm tra – Chọn “vũ khí” phù hợp

Với các tiêu chuẩn đã có trong tay, giờ là lúc lựa chọn cách thức để đo lường chúng một cách hiệu quả và khoa học. Việc lựa chọn sai phương pháp có thể dẫn đến lãng phí nguồn lực hoặc bỏ sót những lỗi quan trọng trong quy trình kiểm soát chất lượng sản phẩm.

- Kiểm tra 100%: Áp dụng cho các sản phẩm có giá trị cao hoặc yêu cầu an toàn tuyệt đối (ví dụ: linh kiện máy bay, thiết bị y tế).

- Lấy mẫu chấp nhận (Acceptance Sampling): Sử dụng các tiêu chuẩn thống kê như AQL, ANSI/ASQ Z1.4 để kiểm tra một phần lô hàng, tiết kiệm thời gian mà vẫn đảm bảo độ tin cậy.

- 7 công cụ QC cơ bản: Đây là bộ công cụ kinh điển giúp mọi doanh nghiệp phân tích và giải quyết vấn đề chất lượng, bao gồm: Biểu đồ nhân quả, Biểu đồ kiểm soát, Biểu đồ Pareto, v.v.

Đã có tiêu chuẩn, đã có công cụ, nhưng ai sẽ là người thực thi? Một quy trình kiểm soát chất lượng sẽ nhanh chóng thất bại nếu không có sự phân công trách nhiệm rõ ràng. Bước tiếp theo sẽ giải quyết bài toán “ai làm gì” trong toàn bộ hệ thống.

Bước 3: Phân định rõ vai trò và trách nhiệm (RACI) – Ai làm gì?

Một quy trình dù được thiết kế hoàn hảo đến đâu cũng sẽ trở nên vô dụng nếu không có người chịu trách nhiệm thực hiện và giám sát. Việc phân định rõ ràng vai trò sẽ đảm bảo mọi mắt xích trong dây chuyền đều hoạt động trơn tru và hiệu quả.

- Ai là người trực tiếp thực hiện việc kiểm tra? (Công nhân QC)

- Ai là người chịu trách nhiệm cuối cùng về kết quả? (Trưởng phòng QC, Quản đốc)

- Ai cần được hỏi ý kiến trước khi quyết định? (Phòng R&D)

- Ai cần được thông báo về kết quả? (Ban Giám đốc, phòng Kinh doanh)

Khi bản đồ trách nhiệm đã được vẽ ra, tất cả mọi người đều biết rõ vị trí và vai trò của mình. Đây chính là tiền đề để chúng ta đưa quy trình kiểm soát chất lượng sản phẩm vào vận hành thực tế trong hoạt động sản xuất hàng ngày.

Bước 4: Triển khai quy trình kiểm tra chất lượng trong thực tế

Đây là giai đoạn “lời nói đi đôi với hành động”, nơi các kế hoạch, tiêu chuẩn và sơ đồ trách nhiệm được áp dụng vào hoạt động sản xuất. Việc triển khai cần được thực hiện một cách đồng bộ ở các khâu quan trọng nhất.

- Kiểm tra nguyên vật liệu đầu vào (IQC): Đảm bảo “rác đầu vào” không tạo ra “rác đầu ra”.

- Kiểm tra trong quá trình sản xuất (IPQC): Giám sát tại từng công đoạn để phát hiện lỗi sớm, tránh lãng phí khi lỗi bị đẩy sang các công đoạn sau.

- Kiểm tra thành phẩm đầu ra (OQC): Lần kiểm tra cuối cùng trước khi sản phẩm đến tay khách hàng, là “người gác cổng” quan trọng nhất.

- Đào tạo nhân sự: Đảm bảo mọi người liên quan đều hiểu rõ tiêu chuẩn và cách thức thực hiện kiểm tra.

Quá trình kiểm tra sẽ tạo ra một lượng lớn dữ liệu. Những con số này sẽ trở nên vô nghĩa nếu chúng không được ghi nhận và phân tích một cách có hệ thống. Bước tiếp theo sẽ giúp chúng ta biến những dữ liệu thô thành những insight giá trị để cải tiến.

Bước 5: Ghi nhận, phân tích dữ liệu và báo cáo – “Nói chuyện” bằng con số

Dữ liệu chính là “mạch máu” của một quy trình kiểm soát chất lượng hiện đại. Việc thu thập và phân tích dữ liệu không chỉ để báo cáo, mà là để thấu hiểu vấn đề và đưa ra quyết định dựa trên bằng chứng xác thực.

- Sử dụng Check Sheet: Thiết kế các biểu mẫu đơn giản để nhân viên dễ dàng ghi lại kết quả kiểm tra (đạt/không đạt, loại lỗi, số lượng…).

- Phân tích dữ liệu: Sử dụng các công cụ như biểu đồ Pareto để xác định các loại lỗi phổ biến nhất (“quy tắc 80/20” – 80% vấn đề thường đến từ 20% nguyên nhân).

- Trực quan hóa bằng biểu đồ: Biểu đồ kiểm soát giúp theo dõi sự ổn định của quy trình theo thời gian, cảnh báo sớm những dấu hiệu bất thường.

- Lập báo cáo định kỳ: Báo cáo cho các cấp quản lý về tình hình chất lượng, các xu hướng và vấn đề nổi cộm.

Sau khi phân tích và biết được vấn đề nằm ở đâu, chúng ta không thể chỉ dừng lại ở đó. Hành động tiếp theo mới là điều quyết định sự khác biệt giữa một hệ thống chất lượng thụ động và một hệ thống chủ động: xử lý sai sót và ngăn chặn chúng tái diễn.

Bước 6: Hành động khắc phục và phòng ngừa – Sửa sai và chặn lỗi tái diễn

Phát hiện ra lỗi đã tốt, nhưng ngăn chặn lỗi đó quay trở lại còn quan trọng hơn. Đây là bước thể hiện sự trưởng thành trong tư duy quản lý chất lượng, chuyển từ “chữa cháy” sang “phòng cháy”.

- Hành động khắc phục (Corrective Action): Giải quyết vấn đề trước mắt. Ví dụ: Sửa chữa sản phẩm lỗi, loại bỏ lô hàng hỏng. Đây là việc xử lý “triệu chứng”.

- Hành động phòng ngừa (Preventive Action): Quan trọng hơn, đây là việc tìm ra nguyên nhân gốc rễ và loại bỏ nó để lỗi không bao giờ lặp lại. Ví dụ: Nếu lỗi do máy móc, cần lên kế hoạch bảo trì; nếu do tay nghề công nhân, cần tổ chức đào tạo lại. Đây mới là cách “chữa tận gốc”.

Một quy trình kiểm soát chất lượng sản phẩm hiệu quả không chỉ dừng lại ở việc sửa sai. Để thực sự tạo ra lợi thế cạnh tranh, nó phải liên tục được cải tiến để tốt hơn mỗi ngày, thích ứng với sự thay đổi của thị trường và yêu cầu ngày càng cao của khách hàng.

Bước 7: Đánh giá và cải tiến liên tục (Kaizen) – Không có điểm dừng cho sự hoàn hảo

Thị trường luôn biến động, đối thủ không ngừng vươn lên và kỳ vọng của khách hàng ngày một cao hơn. Do đó, một quy trình kiểm soát chất lượng tĩnh, không thay đổi sẽ là một quy trình thất bại. Sự cải tiến liên tục phải trở thành văn hóa của doanh nghiệp.

- Tổ chức đánh giá định kỳ: Hàng quý hoặc hàng năm, xem xét lại toàn bộ quy trình để tìm điểm cần cải thiện, loại bỏ các bước thừa thãi.

- Khuyến khích phản hồi: Tạo cơ chế để nhân viên ở mọi cấp bậc – những người trực tiếp làm việc với quy trình – có thể đóng góp ý kiến cải tiến.

- Áp dụng vòng lặp PDCA (Plan-Do-Check-Act): Lập kế hoạch cải tiến, thực hiện thử, kiểm tra kết quả và hành động để chuẩn hóa nếu thành công. Đây là công cụ mạnh mẽ để đảm bảo sự cải tiến có hệ thống.

Bằng cách tuân thủ và liên tục hoàn thiện 7 bước này, doanh nghiệp sẽ xây dựng được một hệ thống quản lý chất lượng vững chắc. Đây không chỉ là công cụ để giảm thiểu sai sót, mà còn là nền tảng để tối ưu hóa chi phí, nâng cao sự hài lòng của khách hàng và xây dựng một thương hiệu uy tín, bền vững trên thị trường.

Ngoài các bước trên, hệ thống kiểm soát chất lượng hiện đại còn yêu cầu doanh nghiệp xây dựng cơ chế truy xuất nguồn gốc (traceability), thiết lập các chỉ số đo lường hiệu quả chất lượng (KPI như PPM, First Pass Yield, COPQ), và áp dụng kiểm soát thống kê quá trình (SPC, Cp/Cpk) để kiểm soát biến động quy trình. Đây là nền tảng giúp QC chuyển từ kiểm tra thụ động sang kiểm soát chủ động, phù hợp với tiêu chuẩn ISO 9001 và mô hình sản xuất tinh gọn (Lean Manufacturing).

Case study: Toyota làm chủ kiểm soát chất lượng như thế nào?

Toyota không chỉ bán xe, họ bán sự tin cậy. Nền tảng của sự tin cậy đó là Hệ thống Sản xuất Toyota (Toyota Production System – TPS), nơi quy trình kiểm soát chất lượng không nằm ở khâu kiểm tra cuối cùng mà được tích hợp trực tiếp vào quy trình sản xuất.

Nguyên tắc Jidoka (Automation with a human touch): Máy móc trong hệ thống Toyota được thiết kế để tự động dừng lại khi phát hiện bất thường. Đồng thời, công nhân trên dây chuyền có quyền kích hoạt hệ thống Andon để dừng line khi phát hiện vấn đề chất lượng. Nhờ vậy, lỗi được xử lý ngay tại nguồn, tránh lan sang các công đoạn sau.

Khái niệm Poka-Yoke (Mistake-Proofing): Toyota sử dụng các cơ cấu và thiết kế kỹ thuật giúp giảm tối đa khả năng xảy ra lỗi do con người. Ví dụ, linh kiện chỉ có thể lắp theo một chiều nhất định, từ đó hạn chế sai sót lắp ráp.

Vòng tròn chất lượng & Kaizen: Công nhân thường xuyên tham gia các nhóm cải tiến nhỏ (Quality Circles) để đề xuất giải pháp nâng cao chất lượng và hiệu suất. Điều này biến kiểm soát chất lượng thành trách nhiệm của toàn bộ hệ thống, không chỉ của bộ phận QC.

Nhờ cách tiếp cận này, Toyota xây dựng được mô hình “chất lượng tại nguồn” (Quality at the Source) nơi mỗi công đoạn và mỗi nhân viên đều đóng vai trò như một điểm kiểm soát chất lượng.

Những câu hỏi thường gặp về quy trình kiểm soát chất lượng

1. Chi phí để xây dựng quy trình kiểm soát chất lượng có lớn không?

Chi phí ban đầu để thiết lập một quy trình kiểm soát chất lượng có thể bao gồm đào tạo và thiết bị, nhưng đây là một khoản đầu tư. Chi phí để sửa chữa sai sót, thu hồi sản phẩm, và mất đi khách hàng về lâu dài còn lớn hơn rất nhiều.

2. Doanh nghiệp nhỏ có cần một quy trình phức tạp không?

Không cần. Doanh nghiệp nhỏ có thể bắt đầu với một quy trình đơn giản, tập trung vào những điểm kiểm soát quan trọng nhất trong quy trình kiểm soát chất lượng sản phẩm và mở rộng dần khi quy mô phát triển.

3. Làm thế nào để nhân viên tuân thủ quy trình?

Cần có sự cam kết từ lãnh đạo, đào tạo rõ ràng, cung cấp đủ công cụ và quan trọng nhất là giải thích cho nhân viên hiểu “tại sao” họ cần làm điều đó, gắn chất lượng với quyền lợi và niềm tự hào của họ.

4. Sự khác biệt chính giữa QC trong ngành sản xuất và dịch vụ là gì?

Trong sản xuất, QC tập trung vào các thuộc tính vật lý của sản phẩm. Trong dịch vụ, QC tập trung vào quy trình cung cấp dịch vụ và trải nghiệm khách hàng (ví dụ: thời gian chờ, thái độ nhân viên, mức độ hài lòng).

5. Công nghệ có vai trò gì trong kiểm soát chất lượng hiện đại?

Rất lớn. Công nghệ đóng vai trò then chốt trong một quy trình kiểm soát chất lượng hiện đại. Các hệ thống cảm biến, thị giác máy tính (computer vision), và phần mềm phân tích dữ liệu (SPC software) đang giúp tự động hóa việc kiểm tra, tăng độ chính xác và cung cấp thông tin chi tiết theo thời gian thực.

Kết luận

Đầu tư vào chất lượng là khoản đầu tư sinh lời bền vững nhất. Xây dựng một quy trình kiểm soát chất lượng không phải là một dự án ngắn hạn, mà là một cam kết dài hạn với sự xuất sắc. Nó không chỉ là công việc của một phòng ban riêng biệt, mà phải trở thành triết lý, văn hóa thấm nhuần trong từng con người, từng hoạt động của doanh nghiệp.

Bắt đầu từ việc thiết lập tiêu chuẩn rõ ràng, lựa chọn công cụ phù hợp, và cam kết cải tiến không ngừng, doanh nghiệp có thể biến chất lượng từ một chi phí thành một lợi thế cạnh tranh mạnh mẽ. Bởi cuối cùng, trong tâm trí khách hàng, thương hiệu của bạn chính là chất lượng mà bạn mang lại.