Hàng hóa thất thoát không dấu vết, vốn “chết” hàng tỷ đồng trong kho, nhân viên làm việc thiếu hiệu quả – đây có phải là tình trạng doanh nghiệp đang đối mặt? Một quy trình quản lý kho bài bản không phải là lý thuyết suông, mà là “xương sống” quyết định sự sống còn của cả chuỗi cung ứng. Bài viết này CEO360 sẽ cung cấp một lộ trình 7 bước thực chiến, giúp doanh nghiệp xây dựng hệ thống quản lý kho chặt chẽ, hiệu quả và sẵn sàng cho mọi tăng trưởng đột phá.

Quy trình quản lý kho là gì và tại sao nó là “trái tim” của doanh nghiệp?

Quy trình quản lý kho (Warehouse Management Process) là tập hợp các bước có hệ thống để kiểm soát toàn bộ hoạt động liên quan đến hàng hóa trong kho, từ lúc nhập, lưu trữ, bảo quản, đến khi xuất kho và kiểm kê. Mục tiêu cốt lõi của một quy trình quản lý kho hàng hiệu quả là đảm bảo hàng hóa luôn đúng số lượng, chất lượng, đúng vị trí và sẵn sàng phục vụ sản xuất hoặc phân phối.

Quy trình này không chỉ dừng lại ở việc “ghi chép nhập xuất”. Nó bao gồm cả việc thiết lập tiêu chuẩn vận hành, phân công trách nhiệm rõ ràng, sử dụng công cụ hỗ trợ và đánh giá hiệu quả liên tục.

Một quy trình quản lý kho hiệu quả giúp doanh nghiệp:

- Giảm thất thoát, hư hỏng hàng hóa

- Tối ưu không gian lưu trữ

- Rút ngắn thời gian tìm kiếm và xuất hàng

- Cung cấp dữ liệu chính xác cho hoạch định kinh doanh

Cần phân biệt rõ: quy trình quản lý kho tập trung vào vận hành bên trong kho (nhập, xuất, sắp xếp, kiểm kê), trong khi quy trình quản lý hàng tồn kho (Inventory Management) tập trung vào việc duy trì mức tồn kho hợp lý, tránh ứ đọng hoặc thiếu hụt. Hai khái niệm này bổ trợ cho nhau trong chuỗi cung ứng.

Tại sao doanh nghiệp Việt Nam cần quy trình quản lý kho chuẩn?

Thực trạng quản lý kho tại SME Việt Nam

Phần lớn doanh nghiệp vừa và nhỏ tại Việt Nam vẫn quản lý kho theo kiểu “gia truyền”: ghi chép thủ công, nhân viên kho làm việc dựa trên kinh nghiệm cá nhân, không có quy trình chuẩn hóa. Khi nhân viên nghỉ việc hoặc thay đổi, toàn bộ hệ thống rơi vào hỗn loạn.

Một số đặc điểm phổ biến:

- Sổ sách không khớp với thực tế kho

- Hàng hóa xếp chồng lên nhau, không có mã vị trí

- Không kiểm kê định kỳ, chỉ kiểm tra khi có sự cố

- Thiếu phân quyền rõ ràng giữa nhân viên nhập, xuất, kiểm kê

4 hậu quả trực tiếp khi thiếu quy trình

- Thất thoát và hư hỏng hàng hóa: Khi không có quy trình rõ ràng, hàng hóa dễ bị thất lạc, hết hạn sử dụng hoặc hư hỏng do bảo quản không đúng cách.

- Chi phí vận hành tăng cao: Không gian kho không được tối ưu, dẫn đến phải thuê thêm diện tích. Nhân viên mất nhiều thời gian tìm kiếm hàng hóa, làm giảm năng suất lao động. Đây là hậu quả thấy rõ khi thiếu một quy trình quản lý kho chuyên nghiệp.

- Mất uy tín với khách hàng: Giao hàng sai, chậm trễ hoặc không đủ số lượng do không kiểm soát được tồn kho. Điều này ảnh hưởng trực tiếp đến trải nghiệm khách hàng và khả năng giữ chân đối tác.

- Khó khăn trong ra quyết định kinh doanh: Không có dữ liệu chính xác về tồn kho, doanh nghiệp không thể dự báo nhu cầu, lập kế hoạch mua hàng hoặc đánh giá hiệu quả kinh doanh. Quyết định dựa trên “cảm tính” thay vì số liệu thực tế.

Lợi ích đo lường được khi áp dụng quy trình

Các doanh nghiệp đã triển khai quy trình quản lý kho hàng chuẩn ghi nhận những cải thiện cụ thể:

- Giảm thất thoát hàng hóa nhờ kiểm soát chặt chẽ nhập xuất

- Tăng năng suất nhân viên kho do quy trình rõ ràng, giảm thời gian tìm kiếm

- Giảm chi phí lưu kho nhờ tối ưu không gian và giảm hàng ứ đọng

- Cải thiện độ chính xác đơn hàng, tăng sự hài lòng của khách hàng

7 bước xây dựng quy trình quản lý kho toàn diện và hiệu quả

Đây là “xương sống” của một hệ thống quản lý kho chuyên nghiệp. Mỗi bước đều có vai trò riêng và tác động trực tiếp đến hiệu quả của bước tiếp theo.

Bước 1: Nhập hàng – Đặt nền móng cho dữ liệu chính xác

Đây là cửa ngõ đầu tiên của hàng hóa vào kho. Một sai sót nhỏ ở khâu này có thể gây ra hiệu ứng domino cho toàn bộ chuỗi cung ứng.

- Tiếp nhận: Đối chiếu thông tin hàng hóa thực tế (tên sản phẩm, số lượng, mẫu mã) với đơn đặt hàng (Purchase Order) và chứng từ từ nhà cung cấp.

- Kiểm tra chất lượng (QC): Kiểm tra tình trạng vật lý của sản phẩm, đảm bảo không có hư hỏng, lỗi kỹ thuật. Lập biên bản nếu có sai sót.

- Ghi nhận hệ thống: Sử dụng máy quét mã vạch (barcode/QR code) để cập nhật ngay lập tức thông tin lô hàng vào hệ thống quản lý (WMS, ERP). Dữ liệu cần ghi nhận bao gồm SKU, số lượng, ngày nhập, hạn sử dụng (nếu có).

Dữ liệu đầu vào có sạch thì đầu ra mới chính xác. Việc đầu tư vào công nghệ mã vạch và quy trình kiểm đếm nghiêm ngặt ở bước này sẽ tiết kiệm hàng giờ xử lý sai sót về sau.

Bước 2: Lưu kho (Put-away) – Sắp xếp thông minh, tối ưu không gian

Sau khi nhập, hàng hóa cần được cất vào vị trí lưu trữ. Sắp xếp khoa học sẽ quyết định tốc độ lấy hàng sau này.

- Phân loại hàng hóa: Dựa trên các tiêu chí như tần suất xuất nhập (hàng bán chạy để gần khu xuất hàng), kích thước, trọng lượng, điều kiện bảo quản (hàng cần nhiệt độ mát, hàng dễ vỡ).

- Sơ đồ kho (Warehouse Layout): Thiết kế sơ đồ kho logic với các khu vực, dãy, kệ, và ô được mã hóa rõ ràng (ví dụ: A-01-02-B).

- Cập nhật vị trí: Sau khi cất hàng, vị trí chính xác của từng sản phẩm phải được cập nhật ngay vào hệ thống. Nhân viên kho chỉ cần nhìn vào hệ thống là biết chính xác sản phẩm nằm ở đâu.

Bước 3: Quản lý tồn kho – Trái tim của hoạt động vận hành

Đây là hoạt động diễn ra liên tục nhằm đảm bảo số liệu tồn kho luôn chính xác và tối ưu. Bước này là một phần không thể thiếu trong một quy trình quản lý hàng tồn kho toàn diện.

- Kiểm kê định kỳ: Thực hiện kiểm kê theo chu kỳ (hàng tháng, quý) hoặc kiểm kê đột xuất để đối chiếu thực tế và hệ thống.

- Kiểm kê theo chu kỳ (Cycle Counting): Thay vì kiểm toàn bộ kho, chỉ kiểm một nhóm nhỏ sản phẩm mỗi ngày. Phương pháp này ít gây gián đoạn hoạt động và giúp duy trì độ chính xác cao liên tục.

- Quản lý mức tồn kho an toàn (Safety Stock): Xác định lượng tồn kho tối thiểu cần có để tránh tình trạng hết hàng đột ngột.

- Theo dõi hạn sử dụng: Hệ thống phải cảnh báo sớm các lô hàng sắp hết hạn để có kế hoạch đẩy bán hoặc xử lý, tránh tổn thất.

Bước 4: Lấy hàng (Picking) – Tốc độ và sự chính xác

Khi có đơn hàng mới, quy trình lấy hàng được kích hoạt. Tối ưu hóa bước này giúp giảm đáng kể thời gian xử lý đơn hàng.

Tạo phiếu lấy hàng (Picking List): Hệ thống tự động tạo danh sách các sản phẩm cần lấy, kèm theo vị trí chính xác và lộ trình tối ưu nhất trong kho.

Các phương pháp Picking phổ biến:

- Lấy hàng theo từng đơn (Discrete Picking): Nhân viên lấy đủ sản phẩm cho một đơn hàng rồi mới chuyển sang đơn tiếp theo.

- Lấy hàng theo cụm (Cluster Picking): Một nhân viên lấy hàng cho nhiều đơn hàng cùng lúc.

- Lấy hàng theo khu vực (Zone Picking): Mỗi nhân viên phụ trách một khu vực nhất định trong kho.

Bước 5: Đóng gói (Packing) – Bảo vệ sản phẩm, tối ưu chi phí vận chuyển

Sau khi lấy hàng, sản phẩm được chuyển đến khu vực đóng gói để chuẩn bị giao đi.

- Kiểm tra lại sản phẩm: Đối chiếu sản phẩm đã lấy với đơn hàng một lần nữa để đảm bảo không có sai sót.

- Lựa chọn vật liệu đóng gói: Chọn thùng carton, vật liệu chống sốc phù hợp với kích thước và tính chất của sản phẩm để đảm bảo an toàn và tối ưu chi phí vận chuyển.

- Dán nhãn vận chuyển: In và dán nhãn có đầy đủ thông tin (mã vận đơn, địa chỉ người nhận) lên kiện hàng.

Bước 6: Xuất hàng và giao hàng – Hoàn tất đơn hàng, hài lòng khách hàng

Đây là bước cuối cùng để đưa sản phẩm ra khỏi kho.

- Cập nhật trạng thái: Quét mã vạch kiện hàng lần cuối để cập nhật trạng thái “Đã xuất kho” trên hệ thống.

- Bàn giao cho đơn vị vận chuyển: Sắp xếp các kiện hàng theo tuyến và bàn giao cho đối tác vận chuyển, kèm theo biên bản giao nhận rõ ràng.

- Theo dõi đơn hàng: Tích hợp hệ thống với đơn vị vận chuyển để cả doanh nghiệp và khách hàng đều có thể theo dõi hành trình của đơn hàng.

Bước 7: Báo cáo và tối ưu hóa – Ra quyết định dựa trên dữ liệu

Quản lý kho không dừng lại ở việc hoàn thành đơn hàng. Việc phân tích dữ liệu vận hành là chìa khóa để cải tiến liên tục.

Các chỉ số KPI cần theo dõi:

- Tỷ lệ sai lệch tồn kho: (Số lượng chênh lệch / Tổng số lượng tồn kho) x 100%.

- Thời gian xử lý đơn hàng: Từ lúc nhận đơn đến lúc xuất kho.

- Chi phí quản lý kho trên mỗi đơn hàng.

- Tỷ lệ lấp đầy kho: (Diện tích sử dụng / Tổng diện tích) x 100%.

Dựa vào các báo cáo, ban quản lý có thể xác định các nút thắt cổ chai trong quy trình (ví dụ: thời gian lấy hàng quá lâu, khu vực A thường xuyên sai sót) để đưa ra các giải pháp cải tiến.

Các phương pháp quản lý hàng tồn kho phổ biến và hiệu quả nhất

Bên cạnh quy trình 7 bước, việc áp dụng các phương pháp quản lý hàng tồn kho phù hợp sẽ giúp doanh nghiệp tối ưu hóa lượng vốn lưu động và giảm thiểu rủi ro. Việc kết hợp này tạo nên một quy trình quản lý hàng tồn kho chặt chẽ và thông minh.

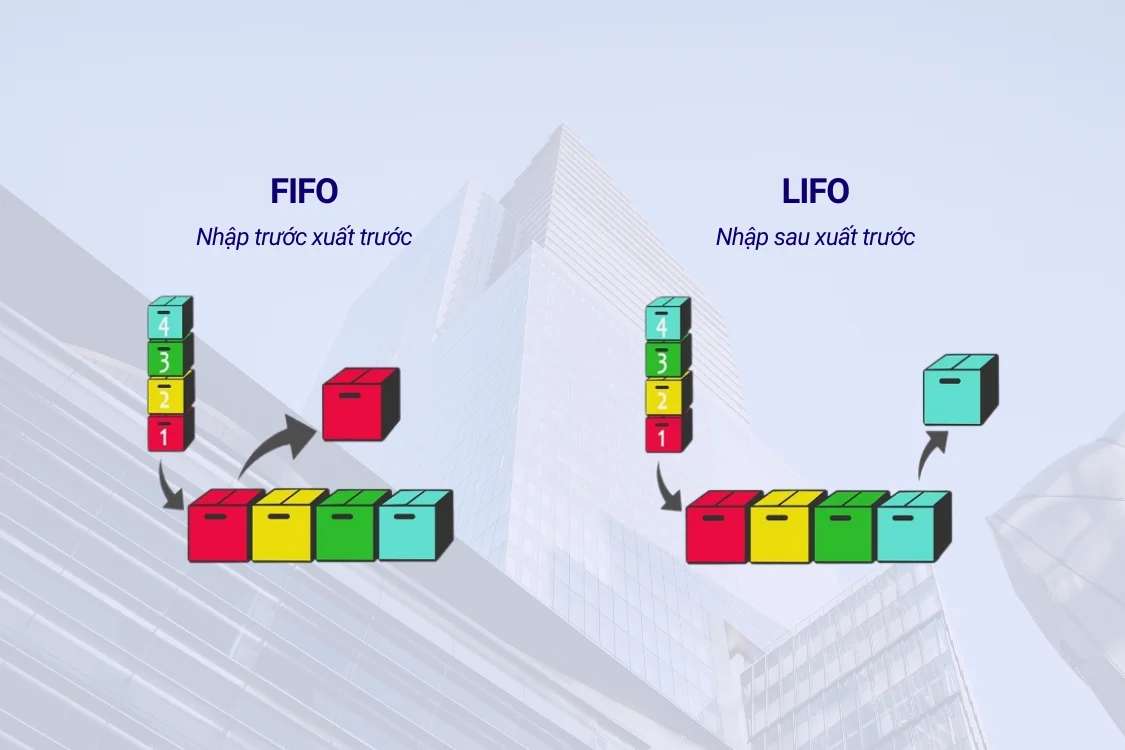

Phương pháp FIFO (First-In, First-Out) và LIFO (Last-In, First-Out): FIFO (Nhập trước, Xuất trước) phù hợp với các sản phẩm có hạn sử dụng như thực phẩm, dược phẩm. LIFO (Nhập sau, Xuất trước) LIFO là phương pháp xuất trước lô hàng mới nhập nhưng ít được sử dụng thực tế trong kho vận, do không phù hợp với hàng có hạn sử dụng hoặc cần luân chuyển liên tục.

Phân tích ABC: Phân loại hàng tồn kho thành 3 nhóm:

- Nhóm A: Chiếm 70-80% giá trị tồn kho nhưng chỉ chiếm 10-20% số lượng. Cần kiểm soát chặt chẽ nhất.

- Nhóm B: Chiếm 15-25% giá trị và 30% số lượng.

- Nhóm C: Chiếm 5% giá trị nhưng đến 50% số lượng. Áp dụng chính sách quản lý đơn giản hơn.

Just-In-Time (JIT): Một triết lý quản lý của Nhật Bản, đặt hàng chỉ khi cần sản xuất hoặc bán, mục tiêu là giữ tồn kho ở mức gần bằng không. Phương pháp này đòi hỏi sự đồng bộ rất cao với nhà cung cấp.

Case Study: MWG là ví dụ tiêu biểu cho quản lý hàng tồn kho

Để thấy rõ sức mạnh của quản lý tồn kho hiệu quả trong bán lẻ hiện đại, MWG (Công ty Cổ phần Đầu tư Thế Giới Di Động) — tập đoàn bán lẻ số 1 tại Việt Nam là một minh chứng tiêu biểu trong việc cân bằng nhu cầu hàng hóa tại nhiều điểm bán và kênh online.

Bối cảnh và thách thức

- Quy mô hoạt động: MWG vận hành nhiều chuỗi bán lẻ lớn như thegioididong.com, Điện máy xanh và Bách hóa xanh với hơn 5.500 cửa hàng trên toàn quốc (tính đến 2025).

- Mô hình đa kênh: Họ kết hợp bán tại cửa hàng truyền thống và thương mại điện tử, đòi hỏi quản lý tồn kho chính xác trên nhiều kênh cùng lúc.

- Vấn đề tồn kho: Số lượng SKU lớn và tần suất luân chuyển hàng hoá cao đòi hỏi tối ưu hoá quá trình kiểm soát tồn kho để giảm vốn lưu động, tránh hàng lỗi thời và đáp ứng nhu cầu khách hàng nhanh chóng.

Chiến lược và giải pháp thực tế

- Đồng bộ tồn kho đa kênh: MWG tập trung vào việc tích hợp dữ liệu tồn kho giữa các cửa hàng và kênh online, MWG tích hợp dữ liệu tồn kho giữa các kênh bán hàng để cải thiện độ chính xác và khả năng phản hồi theo nhu cầu khách hàng trên cả kênh online lẫn cửa hàng.

- Tăng tính minh bạch và quản lý dữ liệu: Việc sử dụng các hệ thống ERP/đồng bộ dữ liệu giúp doanh nghiệp theo dõi tồn kho theo thời gian thực và cải thiện khả năng dự báo nhu cầu.

- Tổ chức lực lượng chuyên trách: MWG đã triển khai đội ngũ chuyên trách theo dõi KPI tồn kho, phối hợp với nhà cung cấp và thực hiện điều chỉnh kịp thời để tăng vòng quay tồn kho.

Lợi ích tổng quan

Tăng tính linh hoạt trong phục vụ khách hàng: Việc đồng bộ dữ liệu tồn kho giữa cửa hàng và online giúp doanh nghiệp phản hồi nhanh nhu cầu khách hàng dù mua trực tiếp hay trực tuyến.

Giảm rủi ro tồn kho lỗi thời: Kiểm soát tồn kho giúp hạn chế tồn kho hàng hoá lâu ngày, đặc biệt với sản phẩm điện tử công nghệ nhanh lỗi thời.

Nâng cao hiệu quả vốn lưu động: Quản lý tồn kho bài bản giúp giảm chi phí lưu kho và tối ưu dòng tiền, một thách thức được ghi nhận trong nghiên cứu chiến lược quản lý hàng tồn kho của MWG.

Giải đáp các câu hỏi thường gặp về quy trình quản lý kho

1. Chi phí để xây dựng một quy trình quản lý kho chuyên nghiệp là bao nhiêu?

Chi phí phụ thuộc vào quy mô doanh nghiệp và mức độ tự động hóa. Có thể bắt đầu bằng việc chuẩn hóa quy trình trên Excel và đầu tư máy quét mã vạch cơ bản, sau đó nâng cấp lên phần mềm quản lý kho (WMS) khi doanh nghiệp phát triển.

2. Doanh nghiệp nhỏ có cần áp dụng quy trình quản lý kho không?

Càng cần thiết. Việc thiết lập một quy trình chuẩn ngay từ đầu sẽ giúp doanh nghiệp nhỏ tránh được các vấn đề hỗn loạn khi quy mô lớn dần, tạo nền tảng vững chắc để phát triển.

3. Phần mềm quản lý kho (WMS) có thực sự cần thiết không?

Khi số lượng SKU và đơn hàng hàng ngày tăng lên, việc quản lý thủ công sẽ không thể đảm bảo độ chính xác và tốc độ. WMS giúp tự động hóa nhiều khâu, giảm sai sót của con người và cung cấp dữ liệu phân tích sâu sắc.

4. Làm thế nào để đào tạo nhân viên tuân thủ đúng quy trình?

Cần xây dựng tài liệu hướng dẫn (SOP – Standard Operating Procedure) chi tiết cho từng vị trí, tổ chức các buổi đào tạo thực hành và có cơ chế kiểm tra, giám sát thường xuyên.

5. Chỉ số quan trọng nhất (KPI) để đo lường hiệu quả quản lý kho là gì?

Độ chính xác tồn kho (Inventory Accuracy) thường được xem là KPI nền tảng. Nếu chỉ số này không chính xác, mọi báo cáo và quyết định khác đều có thể bị sai lệch.

Kết luận

Một quy trình quản lý kho được xây dựng bài bản không chỉ là một tập hợp các quy tắc, mà là một tài sản chiến lược của doanh nghiệp. Nó giúp giảm thiểu thất thoát, tối ưu hóa dòng vốn, tăng tốc độ hoàn thành đơn hàng và cuối cùng là nâng cao sự hài lòng của khách hàng.

Việc bắt đầu chuẩn hóa có thể không dễ dàng, nhưng lợi ích dài hạn mà nó mang lại là vô giá. Bằng cách áp dụng quy trình 7 bước và các phương pháp quản lý thông minh, doanh nghiệp có thể biến nhà kho từ một gánh nặng chi phí trở thành một cỗ máy vận hành hiệu quả, một mắt xích vững chắc trong chuỗi cung ứng và là một lợi thế cạnh tranh bền vững trên thị trường.