Sự cố sản xuất lặp lại, chất lượng sản phẩm không đồng đều, hay chi phí vận hành tăng cao là những thách thức mà nhiều doanh nghiệp Việt Nam đang đối mặt hàng ngày. 5M1E là phương pháp phân tích hệ thống giúp lãnh đạo và quản lý xác định chính xác nguyên nhân gốc rễ của vấn đề thông qua 6 yếu tố cốt lõi. Bài viết này từ CEO360 sẽ giải thích chi tiết 5M1E là gì, cách triển khai từng bước với ví dụ thực tế từ doanh nghiệp trong nước để áp dụng ngay vào thực tiễn quản lý.

5M1E là gì?

5M1E là viết tắt của 6 yếu tố: Man (Người), Machine (Máy móc), Material (Vật liệu), Method (Phương pháp), Measurement (Đo lường), và Environment (Môi trường). Đây là công cụ phân tích nguyên nhân được sử dụng rộng rãi trong quản lý chất lượng, đặc biệt trong lĩnh vực sản xuất và vận hành.

Nếu ví doanh nghiệp như một chiếc xe, thì 5M1E chính là bộ công cụ chẩn đoán toàn diện không chỉ kiểm tra động cơ (máy móc) mà còn xem xét người lái (nhân viên), nhiên liệu (vật liệu), cách lái xe (phương pháp), đồng hồ đo (hệ thống kiểm soát), và cả điều kiện đường xá (môi trường). Chỉ khi kiểm tra đủ 6 yếu tố này, doanh nghiệp mới tìm được nguyên nhân thực sự khiến “chiếc xe” không chạy đúng hướng.

Phương pháp này giúp doanh nghiệp:

- Phân loại nguyên nhân tiềm ẩn theo 6 nhóm rõ ràng, tránh phân tích lan man

- Đảm bảo không bỏ sót yếu tố quan trọng khi điều tra sự cố

- Tạo cơ sở dữ liệu kinh nghiệm để phòng ngừa vấn đề tương tự trong tương lai

- Thống nhất ngôn ngữ chung giữa các bộ phận khi thảo luận về vấn đề

Nguồn gốc và sự phát triển của 5M1E

Khái niệm 5M1E phát triển từ sơ đồ xương cá (Fishbone Diagram) do Kaoru Ishikawa chuyên gia quản lý chất lượng Nhật Bản đề xuất vào những năm 1960. Ban đầu chỉ có 4M (Man, Machine, Material, Method), sau đó bổ sung thêm Measurement và Environment để phù hợp với yêu cầu quản lý hiện đại và tiêu chuẩn quốc tế như ISO 9001.

Tại Việt Nam, 5M1E được áp dụng phổ biến từ đầu những năm 2000, đặc biệt trong các doanh nghiệp sản xuất có vốn đầu tư nước ngoài (FDI) và những đơn vị áp dụng hệ thống quản lý chất lượng ISO 9001, Lean Manufacturing, hay Six Sigma. Theo khảo sát của Hiệp hội Doanh nghiệp Nhỏ và Vừa Việt Nam năm 2024, khoảng 68% doanh nghiệp sản xuất có quy mô trên 100 nhân viên đã từng sử dụng 5M1E trong hoạt động cải tiến chất lượng.

Cấu trúc 6 yếu tố trong 5M1E

Man – Yếu tố con người

Yếu tố Người liên quan đến kỹ năng, kiến thức, thái độ, sức khỏe và hành vi của nhân viên trong quá trình làm việc. Đây thường là yếu tố được nhắc đến đầu tiên vì con người là trung tâm của mọi hoạt động sản xuất.

Các câu hỏi cần đặt ra:

- Nhân viên có được đào tạo đầy đủ về kỹ năng và quy trình không?

- Có sai sót do thiếu kinh nghiệm, mất tập trung hay áp lực công việc quá cao?

- Quy trình giao việc và giám sát có rõ ràng không?

- Tình trạng sức khỏe và tinh thần của nhân viên có ảnh hưởng không?

- Có sự thay đổi nhân sự gần đây (nghỉ việc, chuyển ca, tuyển mới)?

Ví dụ thực tế: Một xưởng may xuất khẩu tại Nam Định phát hiện tỷ lệ lỗi đường may tăng đột biến 15% trong tháng 9/2025. Sau khi phân tích theo yếu tố Man, phát hiện 8 công nhân mới được tuyển để đáp ứng đơn hàng cuối năm nhưng chỉ được đào tạo 3 ngày thay vì 7 ngày theo quy định. Họ chưa nắm vững tiêu chuẩn về mật độ mũi chỉ và cách xử lý các góc may khó.

Giải pháp: Xưởng đã bổ sung thêm 4 ngày đào tạo, bố trí công nhân có kinh nghiệm ngồi cạnh hướng dẫn, và giảm 20% chỉ tiêu sản lượng trong 2 tuần đầu. Kết quả, tỷ lệ lỗi giảm xuống 3.5% sau 1 tháng.

Machine – Yếu tố thiết bị

Yếu tố Máy móc bao gồm tình trạng hoạt động, năng lực, độ chính xác, và lịch sử bảo trì của thiết bị sản xuất. Máy móc giống như “bàn tay nối dài” của con người nếu không được chăm sóc đúng cách, chúng sẽ “mệt mỏi” và tạo ra sản phẩm kém chất lượng.

Các câu hỏi cần đặt ra:

- Máy móc có được bảo trì định kỳ theo đúng lịch không?

- Thiết bị có phù hợp với yêu cầu kỹ thuật của sản phẩm không?

- Có dấu hiệu hư hỏng, xuống cấp hay hoạt động bất thường không?

- Linh kiện thay thế có chính hãng và đúng tiêu chuẩn không?

- Nhân viên vận hành có hiểu rõ cách sử dụng và phát hiện bất thường không?

Ví dụ thực tế: Nhà máy chế biến thực phẩm tại Đồng Nai gặp vấn đề nhiệt độ thanh trùng không đạt chuẩn (95°C thay vì 98-100°C), khiến sản phẩm bị thu hồi. Kiểm tra phát hiện cảm biến nhiệt độ bị lệch chuẩn -3°C do không được hiệu chuẩn theo lịch 6 tháng/lần. Nguyên nhân sâu xa là phòng kỹ thuật không có hệ thống nhắc nhở tự động, và nhân viên phụ trách đã nghỉ việc mà không bàn giao công việc.

Giải pháp: Nhà máy đã thay cảm biến mới, thiết lập phần mềm quản lý bảo trì có cảnh báo tự động, và quy định rõ trách nhiệm bàn giao khi nhân viên nghỉ việc. Chi phí đầu tư 45 triệu đồng nhưng tránh được thiệt hại hàng trăm triệu từ thu hồi sản phẩm.

Material – Yếu tố nguyên liệu

Yếu tố Vật liệu liên quan đến chất lượng, nguồn gốc, điều kiện bảo quản, và tính ổn định của nguyên liệu đầu vào. Trong văn hóa Việt Nam có câu “gạo không tốt thì cơm không ngon” nguyên liệu kém chất lượng sẽ khó tạo ra sản phẩm tốt dù quy trình có hoàn hảo đến đâu.

Các câu hỏi cần đặt ra:

- Nguyên liệu có đạt tiêu chuẩn kỹ thuật và chứng chỉ chất lượng không?

- Có thay đổi nhà cung cấp hoặc nguồn gốc nguyên liệu gần đây không?

- Điều kiện vận chuyển và bảo quản có phù hợp với yêu cầu không?

- Có sự khác biệt giữa các lô hàng không?

- Quy trình kiểm tra nguyên liệu đầu vào có chặt chẽ không?

Ví dụ thực tế: Công ty sản xuất nhựa tại Bình Dương phát hiện sản phẩm bị giòn và nứt bất thường, tỷ lệ phế phẩm tăng từ 2% lên 9%. Phân tích cho thấy lô hạt nhựa mới từ nhà cung cấp có độ ẩm 2.8% (chuẩn là dưới 0.5%) do được vận chuyển bằng container không có hệ thống hút ẩm trong mùa mưa. Độ ẩm cao khiến nhựa bị thủy phân khi ép nhiệt, làm giảm độ bền cơ học.

Giải pháp: Công ty đã yêu cầu nhà cung cấp sử dụng container có kiểm soát độ ẩm, bổ sung thêm bước sấy khô hạt nhựa trước khi ép, và tăng tần suất kiểm tra độ ẩm từ 1 lần/tuần lên 1 lần/ngày. Tỷ lệ phế phẩm giảm xuống 1.8% sau 3 tuần.

Method (Phương pháp) – Yếu tố quy trình

Yếu tố Phương pháp đề cập đến quy trình làm việc, hướng dẫn vận hành (SOP – Standard Operating Procedure), tiêu chuẩn thực hiện, và cách thức phối hợp giữa các công đoạn. Đây là “bản nhạc” mà toàn bộ dàn nhạc (doanh nghiệp) phải tuân theo để tạo ra giai điệu hài hòa.

Các câu hỏi cần đặt ra:

- Quy trình có được văn bản hóa rõ ràng, dễ hiểu không?

- Có sự thay đổi trong cách thực hiện so với quy trình chuẩn không?

- Nhân viên có tuân thủ đúng quy trình hay tự ý điều chỉnh?

- Quy trình có được cập nhật khi có thay đổi sản phẩm/thiết bị không?

- Có sự phối hợp rõ ràng giữa các công đoạn không?

Ví dụ thực tế: Dây chuyền lắp ráp điện tử tại Hải Phòng gặp tình trạng linh kiện bị lắp ngược chiều, gây chập mạch khi kiểm tra. Điều tra cho thấy hướng dẫn vận hành chỉ có hình vẽ đen trắng mờ nhạt, không có mũi tên chỉ hướng và chú thích bằng tiếng Việt. Công nhân phải dựa vào kinh nghiệm và hỏi đồng nghiệp, dẫn đến sai sót khi có nhân viên mới hoặc thay ca.

Giải pháp: Công ty đã thiết kế lại SOP với hình ảnh màu sắc rõ nét, bổ sung mũi tên và chú thích tiếng Việt chi tiết, đồng thời dán hình mẫu trực tiếp tại vị trí lắp ráp. Tỷ lệ lỗi giảm từ 5.2% xuống 0.8% chỉ sau 2 tuần.

Measurement (Đo lường) – Yếu tố kiểm soát

Yếu tố Đo lường liên quan đến cách thức kiểm tra, đánh giá chất lượng, hiệu suất, và độ chính xác của công cụ đo. Trong y học có câu “chẩn đoán sai thì điều trị sai” tương tự, nếu đo lường không chính xác thì mọi quyết định sau đó đều có thể sai lệch.

Các câu hỏi cần đặt ra:

- Công cụ đo lường (thước, cân, nhiệt kế, áp kế…) có được hiệu chuẩn định kỳ không?

- Tần suất kiểm tra có phù hợp với tính chất sản phẩm không?

- Tiêu chí đánh giá có rõ ràng và được nhân viên hiểu đúng không?

- Có sự khác biệt trong cách đo giữa các ca làm việc không?

- Dữ liệu đo lường có được ghi chép và phân tích không?

Ví dụ thực tế: Phòng QC của nhà máy cơ khí tại Hưng Yên phát hiện nhiều sản phẩm được đánh giá đạt yêu cầu nhưng khách hàng vẫn phàn nàn về độ dày không đúng tiêu chuẩn. Kiểm tra lại phát hiện thước đo độ dày (micrometer) bị sai lệch 0.15mm do không được hiệu chuẩn trong 18 tháng (quy định 6 tháng/lần). Điều này khiến sản phẩm thực tế mỏng hơn 0.15mm so với yêu cầu nhưng vẫn được ghi nhận là đạt.

Giải pháp: Nhà máy đã gửi tất cả dụng cụ đo đi hiệu chuẩn, dán tem màu theo tháng hết hạn, và thiết lập hệ thống nhắc nhở tự động qua email. Chi phí hiệu chuẩn 8 triệu đồng/năm nhưng tránh được khiếu nại và mất uy tín với khách hàng.

Environment (Môi trường) – Yếu tố bối cảnh

Yếu tố Môi trường bao gồm điều kiện vật lý (nhiệt độ, độ ẩm, ánh sáng, tiếng ồn, bụi bẩn) và môi trường tinh thần (văn hóa tổ chức, áp lực công việc, quan hệ đồng nghiệp). Giống như cây trồng cần đất tốt, nước đủ và ánh sáng phù hợp, sản phẩm chất lượng cũng cần môi trường làm việc ổn định.

Các câu hỏi cần đặt ra:

- Nhiệt độ, độ ẩm có ảnh hưởng đến chất lượng sản phẩm không?

- Không gian làm việc có đủ ánh sáng, thông thoáng và sạch sẽ không?

- Tiếng ồn có ảnh hưởng đến sự tập trung của nhân viên không?

- Áp lực công việc có quá cao khiến nhân viên mắc sai sót không?

- Văn hóa tổ chức có khuyến khích báo cáo vấn đề hay che giấu sai sót?

Ví dụ thực tế: Xưởng in bao bì tại Bắc Ninh gặp vấn đề màu in không đều, đặc biệt vào buổi sáng sớm và chiều muộn. Phân tích cho thấy nhiệt độ xưởng dao động từ 18°C (sáng sớm) đến 32°C (trưa), trong khi tiêu chuẩn in offset yêu cầu 22-26°C. Độ ẩm cũng thay đổi từ 45% đến 75% do hệ thống điều hòa không đủ công suất. Sự thay đổi này ảnh hưởng đến độ nhớt của mực in và tốc độ khô.

Giải pháp: Xưởng đã đầu tư thêm 2 máy điều hòa công nghiệp và hệ thống hút ẩm, lắp đặt cảm biến nhiệt độ-độ ẩm tự động cảnh báo. Chi phí 180 triệu đồng nhưng giảm 70% tỷ lệ in lại, tiết kiệm được 25 triệu đồng/tháng chi phí nguyên liệu và thời gian.

Xem thêm bài viết: Ma trận SPACE: Công cụ định hướng chiến lược kinh doanh

Lợi ích của việc áp dụng 5M1E trong doanh nghiệp

Phân tích có hệ thống, tránh “bắt bệnh” cảm tính

Nhiều doanh nghiệp khi gặp sự cố thường vội vàng đổ lỗi cho một yếu tố duy nhất (thường là con người) mà không phân tích toàn diện. 5M1E buộc người quản lý phải xem xét đủ 6 góc độ, giống như bác sĩ phải khám tổng quát chứ không chỉ nhìn vào một triệu chứng.

Tiết kiệm thời gian và chi phí xử lý sự cố

Theo nghiên cứu của Viện Năng suất Việt Nam năm 2023, doanh nghiệp áp dụng 5M1E giảm được 40-60% thời gian xác định nguyên nhân so với phương pháp phân tích tự do. Thời gian xử lý sự cố trung bình giảm từ 5-7 ngày xuống còn 2-3 ngày.

Giảm tỷ lệ sự cố lặp lại

Khi tìm được nguyên nhân gốc rễ thay vì chỉ xử lý triệu chứng, doanh nghiệp có thể ngăn chặn vấn đề tái diễn. Số liệu từ 150 doanh nghiệp sản xuất tại Việt Nam cho thấy tỷ lệ sự cố lặp lại giảm trung bình 55% sau 6 tháng áp dụng 5M1E có hệ thống.

Cải thiện chất lượng sản phẩm và dịch vụ

Kiểm soát chặt chẽ 6 yếu tố giúp nâng cao độ ổn định của quy trình. Nhiều doanh nghiệp báo cáo tỷ lệ phế phẩm giảm 30-50%, điểm đánh giá của khách hàng tăng 15-25% sau khi triển khai 5M1E kết hợp với các công cụ cải tiến khác.

Xây dựng văn hóa cải tiến liên tục

5M1E không chỉ là công cụ mà còn là tư duy. Khi nhân viên được đào tạo và thực hành thường xuyên, họ sẽ tự động nghĩ theo 6 yếu tố khi gặp vấn đề, thay vì chờ chỉ đạo từ cấp trên. Điều này tạo nên văn hóa “tự phát hiện, tự khắc phục” rất quan trọng trong quản lý hiện đại.

Hỗ trợ ra quyết định dựa trên dữ liệu

Thay vì dựa vào cảm tính hay kinh nghiệm cá nhân, 5M1E cung cấp bằng chứng cụ thể cho lãnh đạo. Điều này giúp ưu tiên nguồn lực vào vấn đề quan trọng nhất và đánh giá hiệu quả của giải pháp một cách khách quan.

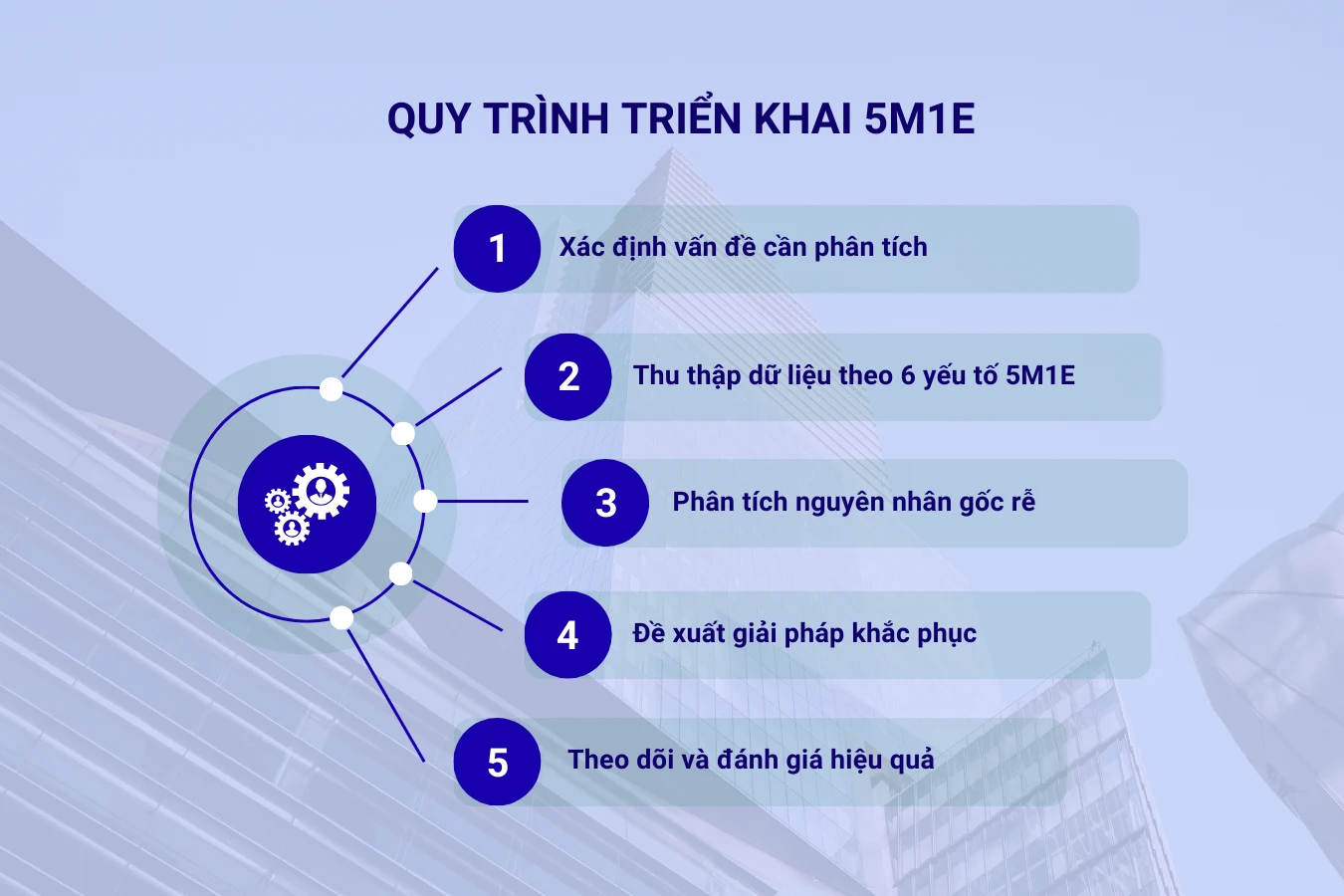

Quy trình triển khai 5M1E

Bước 1: Xác định vấn đề cần phân tích

Bước đầu tiên và quan trọng nhất là xác định chính xác vấn đề cần giải quyết. Một vấn đề được mô tả rõ ràng, cụ thể sẽ giúp quá trình phân tích diễn ra nhanh chóng và hiệu quả hơn.

Cách xác định vấn đề:

Áp dụng phương pháp 5W1H:

- What (Cái gì): Vấn đề cụ thể là gì?

- Who (Ai): Ai phát hiện vấn đề? Ai bị ảnh hưởng?

- When (Khi nào): Vấn đề xảy ra vào thời điểm nào?

- Where (Ở đâu): Vấn đề xảy ra ở khu vực nào?

- Why (Tại sao): Tại sao vấn đề này cần được ưu tiên giải quyết?

- How (Như thế nào): Vấn đề biểu hiện ra sao?

Ví dụ mô tả vấn đề sai và đúng:

| Mô tả sai (mơ hồ) | Mô tả đúng (cụ thể, đo lường được) |

| “Chất lượng sản phẩm kém” | “Tỷ lệ lỗi bề mặt sản phẩm tăng từ 2% lên 8% trong tháng 11/2025 tại dây chuyền số 2, ca sáng” |

| “Máy móc hay hỏng” | “Máy cắt số 3 dừng hoạt động 5 lần/tuần trong tháng 12/2025, mỗi lần trung bình 30 phút” |

| “Nhân viên làm việc không hiệu quả” | “Năng suất công nhân phân xưởng B giảm 15% so với tháng trước, từ 100 sản phẩm/ca xuống 85 sản phẩm/ca” |

Checklist:

- Vấn đề đã được mô tả cụ thể, có số liệu đo lường?

- Đã xác định rõ thời gian, địa điểm xảy ra vấn đề?

- Đã xác định mức độ nghiêm trọng và tác động của vấn đề?

- Đã xác định ai là người phát hiện và ai bị ảnh hưởng?

Xem thêm bài viết hữu ích: Sơ đồ tư duy: Công cụ hệ thống hóa ý tưởng, chiến lược

Bước 2: Thu thập dữ liệu theo 6 yếu tố 5M1E

Tổ chức phiên họp với các bộ phận liên quan (sản xuất, kỹ thuật, QC, mua hàng) để thu thập thông tin theo từng yếu tố trong 5M1E.

| Yếu tố | Câu hỏi đều tra | Nguồn dữ liệu |

| Man | Ai thực hiện? Trình độ? Đào tạo? | Hồ sơ nhân sự, phiếu đào tạo |

| Machine | Máy nào? Tình trạng? Bảo trì? | Nhật ký vận hành, lịch bảo trì |

| Material | Nguyên liệu gì? Nhà cung cấp? Lô hàng? | Phiếu nhập kho, COA/COC |

| Method | Quy trình nào? Có thay đổi? | SOP, hướng dẫn vận hành |

| Measurement | Kiểm tra như thế nào? Công cụ gì? | Biên bản kiểm tra, hiệu chuẩn |

| Environment | Nhiệt độ, độ ẩm, ánh sáng? | Nhật ký môi trường, cảm biến |

Bước 3: Phân tích nguyên nhân gốc rễ

Sau khi thu thập đủ dữ liệu, bước tiếp theo là phân tích để tìm ra nguyên nhân gốc rễ thực sự gây ra vấn đề. Đây là bước then chốt quyết định hiệu quả của toàn bộ quy trình.

Kỹ thuật phân tích: Kết hợp 5M1E với 5 Why

5 Why (Hỏi “Tại sao?” 5 lần) là công cụ mạnh mẽ giúp đào sâu từng yếu tố trong 5M1E để tìm nguyên nhân gốc rễ.

Ví dụ phân tích yếu tố Machine:

- Vấn đề: Máy cắt tạo ra mép sản phẩm không đều

- Tại sao? → Lưỡi cắt bị mòn

- Tại sao lưỡi cắt bị mòn? → Đã sử dụng quá thời hạn khuyến nghị

- Tại sao không thay đúng hạn? → Không có cảnh báo trong hệ thống

- Tại sao không có cảnh báo? → Chưa thiết lập lịch bảo trì phòng ngừa

- Nguyên nhân gốc: Thiếu hệ thống quản lý bảo trì phòng ngừa

Bước 4: Đề xuất giải pháp khắc phục

Với mỗi nguyên nhân gốc rễ, đề xuất giải pháp cụ thể:

- Giải pháp tức thì: Xử lý triệu chứng ngay (thay lưỡi cắt mới)

- Giải pháp ngắn hạn: Ngăn chặn tái diễn (lập lịch kiểm tra hàng tuần)

- Giải pháp dài hạn: Cải tiến hệ thống (triển khai phần mềm quản lý bảo trì)

Bước 5: Theo dõi và đánh giá hiệu quả

Thiết lập cơ chế giám sát sau khi triển khai giải pháp:

Các chỉ số cần theo dõi:

- Tỷ lệ sự cố trước và sau (so sánh 3-6 tháng)

- Chi phí chất lượng kém (rework, scrap, khiếu nại)

- Thời gian xử lý sự cố trung bình

- Mức độ hài lòng của khách hàng

Ví dụ về 5M1E trong các doanh nghiệp Vinamilk

Man: Vinamilk chú trọng đào tạo toàn diện cho đội ngũ từ sản xuất đến R&D, kết hợp chính sách đãi ngộ và phát triển nghề nghiệp nhằm nâng cao tay nghề và giữ chân nhân sự chất lượng.

Machine: Doanh nghiệp đầu tư mạnh vào dây chuyền sản xuất tự động hóa hiện đại, vận hành theo tiêu chuẩn GMP (Good Manufacturing Practices) để đảm bảo hiệu quả và chất lượng sản phẩm.

Material: Nguồn sữa tươi được lấy từ hệ thống trang trại riêng, giúp Vinamilk chủ động kiểm soát chất lượng nguyên liệu đầu vào.

Method: Quy trình sản xuất được chuẩn hóa xuyên suốt từ tiếp nhận nguyên liệu đến phân phối sản phẩm ra thị trường.

Measurement: Các chỉ tiêu về dinh dưỡng, hạn sử dụng và điều kiện bảo quản được đo lường chính xác nhằm đảm bảo chất lượng sản phẩm.

Environment: Vinamilk quản lý chặt chẽ môi trường nhà máy, kiểm soát năng lượng, nước thải và khí thải theo định hướng phát triển bền vững.

Xem thêm bài viết: Chiến lược kinh doanh của Vinamilk: Học gì từ “ông lớn” ngành sữa?

Các câu hỏi thường gặp về 5M1E

1. Sợ khác nhau giữa 5M và 5M1E là gì?

5M chỉ bao gồm 4-5 yếu tố ban đầu. 5M1E bổ sung thêm yếu tố Measurement (Đo lường) yếu tố quan trọng trong quản lý chất lượng hiện đại.

2. Mất bao lâu để thực hiện phân tích 5M1E?

Vấn đề đơn giản: 30-60 phút

Vấn đề trung bình: 2-4 giờ

Vấn đề phức tạp: 1-2 ngày

3. Ai nên tham gia vào quá trình phân tích?

Đội ngũ lý tưởng gồm 5-8 người từ các bộ phận: sản xuất, kỹ thuật, QC, mua hàng, kho, bảo trì.

4. Làm sao biết đã tìm đúng nguyên nhân gốc rễ?

Áp dụng bài test 3 câu hỏi:

Nếu loại bỏ nguyên nhân này, vấn đề có biến mất không?

Nguyên nhân này có giải thích được TẤT CẢ các trường hợp không?

Có bằng chứng, dữ liệu cụ thể chứng minh không?

5. 5M1E có áp dụng được cho doanh nghiệp nhỏ không?

Hoàn toàn có thể. Doanh nghiệp nhỏ có thể điều chỉnh linh hoạt cho phù hợp với quy mô và đặc thù ngành nghề.

Kết luận

Hiểu rõ 5M1E là gì không chỉ là công cụ phân tích mà là cách tư duy có hệ thống giúp lãnh đạo và quản lý doanh nghiệp xác định chính xác nguyên nhân gốc rễ của vấn đề. Sự kết hợp giữa 6 yếu tố: Người, Máy móc, Vật liệu, Phương pháp, Đo lường và Môi trường tạo nên một phương pháp phân tích toàn diện, giúp doanh nghiệp cải thiện chất lượng, tăng năng suất và giảm chi phí.

Việc áp dụng 5M1E một cách bài bản sẽ giúp các doanh nghiệp Việt Nam nâng cao năng lực cạnh tranh và phát triển bền vững trong năm 2026 và tương lai. Hãy bắt đầu từ những vấn đề nhỏ, tích lũy kinh nghiệm, rồi dần mở rộng ra toàn bộ tổ chức để xây dựng văn hóa cải tiến liên tục. Nếu doanh nghiệp của quý vị đang đối mặt với thách thức về chất lượng sản phẩm, đừng chần chừ áp dụng 5M1E để tìm giải pháp tối ưu nhất